El flujo del acero líquido ha sido estudiado en los diferentes recipientes siderúrgicos mediante la simulación de los procesos por medio de modelos físicos, con el objeto de separar la escoria, lograr una mayor limpieza inclusionaria, menor cantidad de defectos superficiales y minimizar las pérdidas de acero, así como mejorar la vida de refractarios.

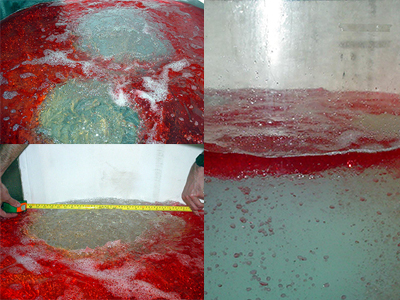

» Visualización de la circulación de arrabio y escoria dentro del canal.

» Medir la eficiencia de la separación de escoria.

» Medir el arrastre de arrabio con la escoria (perdidas metálicas).

» Medir el arrastre de escoria con el arrabio.

» Simular diferentes longitudes, pendientes y niveles, en busca de mayor eficiencia.

» Medir la cantidad de salpicado a las paredes, para diferentes alturas de lanza y caudales de soplo

» Cuantificar tiempos de mezcla y transferencia de masa para distintas condiciones de soplo combinado.

» Probar diferentes diseños de lanzas y tecnologías como Co-Jet.

» Visualizar la formación de vórtices durante la última etapa del vaciado de la cuchara.

» Cuantificar la transferencia de masa entre metal y escoria.

» Variar posición de tapones porosos.

» Ver la influencia del espesor de escoria para distintos niveles de agitado.

» Medir la interacción entre la pluma de argón y la capa de escoria que dan lugar a la emulsificación de la escoria, la formación del "ojo", etc.

» Obtener curvas RTD, para cuantificar volúmenes muertos, mezcla y pistón.

» Observar emulsificación de escoria, sobre todo en estados transitorios.

» Obtener curvas F de cambio de grado.

» Simular cambios anisotérmicos.

» Probar diferentes configuraciones de diques, tabiques y placa antiturbulencia.

» Visualizar el flujo dentro del molde por medio del agregado de colorante.

» Medir turbulencia superficial y cantidad de vórtices.

» Simular capa polvo colador para ver atrapes y desprendimientos.

» Probar diferentes diseños de buzas.

» Cuantificar cantidad de acero nuevo en la superficie.

» Medidores de conductividad.

» Placa adquisidora de datos, con entrada para 8 t/c (ensayos no isotérmicos).

» Sonda láser para medición de fracción volumétrica.

» Filmadora y cámara con software de procesamiento de imágenes.

» Software de CFD.

Ing. Sebastián Sylvestre Begnis

sylvestre@siderurgia.org.ar

☏ + 54 336 4462989 / 4460257 / 4461795 int. 26