El ensayo consiste en embutir con un punzón de cabeza esférica (diámetro 20 mm) una probeta sujeta por sus bordes hasta que se inicie la rotura de la misma y medir en ese instante la profundidad de embutido.

La profundidad de embutido o la penetración del punzón, medida en mm, se denomina índice de embutido (IE).

La norma IRAM IAS U500-116 indica los lineamientos para chapas de 0,5 a 3 mm de espesor.

Para cada ensayo individual se trabaja con probetas de un mínimo de 90 x 90 mm.

El ensayo de expansión de orificios (Hole Expansion) es un método para evaluar la idoneidad de la chapa para formar pestañas o bridas partiendo de un orificio punzonado.

Se trabaja bajo los lineamientos de la norma ISO 16330.

Un punzón cónico (ángulo 60º) deforma un orificio punzonado (diámetro inicial 10 mm) hasta la rotura.

Cada ensayo individual requiere probetas de 90 x 90 mm mínimo.

El resultado se expresa como la relación de expansión porcentual de acuerdo a:

Do: diámetro inicial (10 mm)

Dh: diámetro final (hasta rotura)

Rugosímetro portátil marca Mitutoyo, con 19 parámetros de medición bajo normas ISO, JIS, DIN y ANSI.

Posee función de autocalibración.

Puede medir conectado a la PC, para obtener el perfil de rugosidad completo.

El equipo permite “marcar” un patrón de pequeños círculos en la chapa. No distorsiona el metal circundante y no introduce concentración de tensiones.

Es una herramienta importante para realizar estudios de conformado y estampado de metales.

Para construir los diagramas límite de conformado, el método de trabajo consiste en deformar (por diferentes caminos) la chapa grillada y analizar la deformación resultante. Además, pueden grillarse blanks para la deformación a escala industrial y posterior contraste con el diagrama.

El análisis de la información que surge de la aplicación de este método es útil para la selección de aceros, lubricantes y diseño o ajuste de matrices.

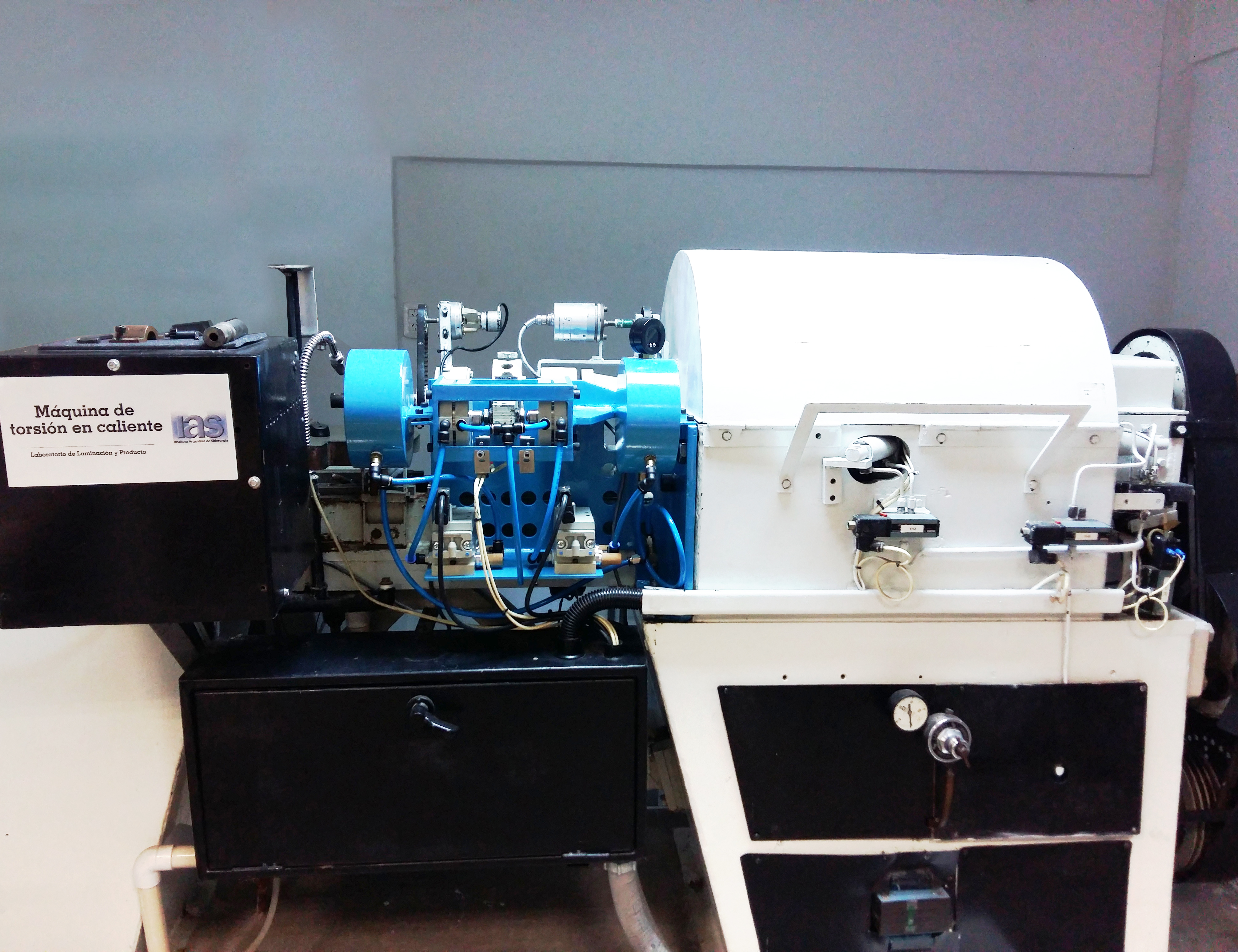

Se emplea para evaluar la trabajabilidad en caliente de un material.

Brinda mediciones cuantitativas de la ductilidad y de las tensiones involucradas en un proceso de deformación.

Aplicación industrial: Determinar si el material ensayado será dúctil a una determinada temperatura, establecer la temperatura óptima de trabajado para un proceso de fabricación particular, comparar el desempeño con distintas químicas, evitar problemas asociados a las fosas de ductilidad y la consecuente aparición de grietas internas y superficiales.

La máquina permite simular procesos industriales de deformación en caliente, a través de deformaciones sucesivas a distintas temperaturas tal como ocurre en laminación o forja, con la posibilidad de realizar enfriamientos controlados o bien templar la probeta en determinado momento del ensayo para analizar la microestructura.

El equipo permite realizar ensayos de desgaste abrasivo bajo norma ASTM G65.

Básicamente, consiste en hacer pasar un flujo constante de abrasivo entre un disco recubierto de caucho (en rotación) y la muestra a ensayar (fija). Se pueden obtener resultados sobre el comportamiento cuantitativo y cualitativo de un material con respecto a otros, donde la pérdida de masa de la muestra es el parámetro principal.

Los resultados se informan como pérdida volumétrica de masa en mm3, por lo que los materiales con mayor resistencia a este tipo de desgaste, tendrán una menor pérdida.

La comparación entre diferentes materiales proveerá una indicación general de su comportamiento en servicio, si la abrasión es el principal factor que causa el deterioro.

Ing. Wadi Chiapparoli / Ing. Daniela Cavaleri

chiapparoli@siderurgia.org.ar / cavaleri@siderurgia.org.ar

☏ + 54 336 4462989 / 4460257 / 4461795 int. 36/22